3D/アディティブ・エレクトロニクスの世界市場 2026-2036年The Global 3D/Additive Electronics Market 2026-2036 世界の3D/アディティブ・エレクトロニクス市場は2026-2036年に大きく拡大する。 成長の原動力となっているのは、エレクトロニクスの構想、設計、製造方法を再構築しつつある、3つの異... もっと見る

サマリー

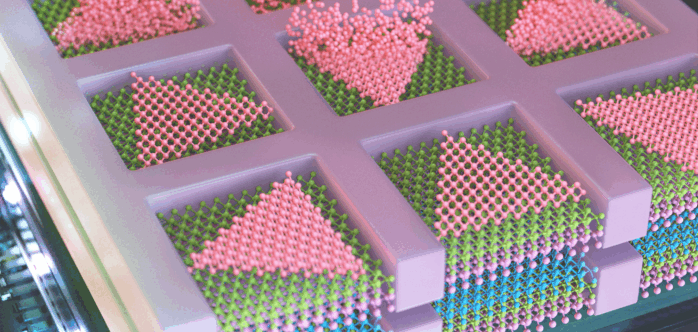

世界の3D/アディティブ・エレクトロニクス市場は2026-2036年に大きく拡大する。 成長の原動力となっているのは、エレクトロニクスの構想、設計、製造方法を再構築しつつある、3つの異なるが相互に関連し合った市場セグメントである。最初のセグメントは、モールド相互接続デバイス(MID)や表面メタライゼーション技術など、3D表面に適用されるエレクトロニクスを包含する。この部分加法的アプローチは、自動車用アンテナから複雑なセンサー・ハウジングに至るまで、さまざまな用途ですでに商業的可能性を実証しており、メーカーに組み立て工程の簡素化と設計の柔軟性向上を提供している。

第二の主要分野であるインモールド・エレクトロニクス(IME)は、射出成形とエレクトロニクス統合の画期的な融合である。IME技術により、完全な電子回路を成形工程でプラスチック部品に直接埋め込むことができるため、従来のプリント基板が不要になり、まったく新しいフォームファクターが可能になる。このアプローチは、自動車のヒューマン・マシン・インターフェース、白物家電、家電製品で大きな支持を集めており、タッチセンサー面と照明や触覚フィードバックの統合は、差別化を求めるメーカーに魅力的な価値提案を生み出している。

第3のセグメントである完全積層造形3Dプリンテッドエレクトロニクスは、積層造形プロセスから完全な機能デバイスが直接生まれるという、エレクトロニクス製造の究極のビジョンを体現している。まだ商業化の初期段階にあるが、この技術は分散製造能力、複雑な回路の迅速なプロトタイピング、従来の製造では不可能な形状の電子デバイスを作成する能力を約束する。

3つのセグメントすべてにおいて、技術の進歩は急速に加速している。3Dプリンティングプロセスへの人工知能の統合は、電子部品の設計、作成、最適化に変革をもたらし、非常に複雑なプリンティングプロセスの自動化を可能にすると同時に、大規模なデータセットを分析して精度を向上させ、材料の挙動を予測します。機械学習アルゴリズムは、プリントパスの最適化、材料の無駄の最小化、リアルタイムの欠陥特定を可能にし、生産効率と製品品質を劇的に向上させています。

アプリケーションの多様性は、複数の業界で急速に拡大している。自動車産業は、軽量部品、統合センサー、電気自動車や自律走行車に不可欠な高度なヒューマン・マシン・インターフェースの需要に牽引され、採用をリードしています。家電メーカーは、従来のリジッドPCBでは設計上の制約があったウェアラブル機器、スマートフォン、IoTアプリケーション向けに3Dエレクトロニクスを採用しています。ヘルスケア・アプリケーションは特に有望視されており、カスタム医療機器、埋め込み型エレクトロニクス、個別化診断機器などが大きな成長機会となっています。

材料科学の進歩は、新しい導電性インク、熱安定性ポリマー、多機能複合材料の開発により、3Dエレクトロニクスの性能エンベロープを拡大する重要なイネーブラーです。これらの材料は、電気的性能、機械的特性、多様な製造環境における製造適合性のバランスをとる必要がある。楽観的な見通しにもかかわらず、課題は依然として大きい。技術的なハードルとしては、複雑なマイクロエレクトロニクスに十分な解像度を達成すること、高密度電子アセンブリの熱管理、付加製造電子部品の長期信頼性を確保することなどがある。経済的な課題は、特に大量生産アプリケーションにおいて、従来のエレクトロニクス製造と同等のコストを達成することにある。

2026~2036年には、付加製造技術と従来型エレクトロニクス製造技術を最適に組み合わせ、それぞれの長所を活用するハイブリッド製造アプローチが成熟するとみられる。この市場での成功は、技術的リーダーシップ、バリューチェーン全体にわたる戦略的パートナーシップ、特定のアプリケーションセグメントに対する明確な価値提案を示す能力にかかっている。

この調査レポートは、3D/Additive Electronicsの世界市場2026-2036を分析し、3Dエレクトロニクス製造の変革期をナビゲートするメーカー、投資家、技術開発者、意思決定者向けの決定的な戦略情報資源を提供します。この包括的な市場レポートは、急速に発展する3Dエレクトロニクス産業、アディティブエレクトロニクス技術、インモールドエレクトロニクス(IME)分野の重要な洞察を提供し、2036年までの重要な市場予測、技術ロードマップ、競合分析を提供します。

レポート内容

目次1 要旨

1.1 表面に関する設計上の制限

1.2 エレクトロニクス製造技術

1.3 用途と課題

1.4 導電性インク材料

1.5 完全3Dプリンテッドエレクトロニクス

1.6 IME

1.7 技術対応レベル(TRL)

1.8 技術ロードマップと将来展望

1.8.1 5年および10年の技術進化

1.8.2 他技術との融合(AI、IoT、5G/6G)

1.8.3 次世代材料の開発

1.8.4 製造プロセスの革新

1.9 市場促進要因&抑制要因

1.9.1 主要成長ドライバー分析

1.9.2 市場阻害要因と課題

1.9.3 機会と脅威の評価

1.10 エンドユーザー分析

1.10.1 顧客セグメンテーション

1.10.2 採用パターンと決定要因

1.10.3 ユースケースの優先順位付け

1.11 新興技術

1.11.1 量子エレクトロニクス集積

1.11.2 フレキシブル/ストレッチャブルエレクトロニクス

1.11.3 バイオ統合エレクトロニクス

1.11.4 持続可能/グリーンエレクトロニクス

1.11.5 AIチップの印刷

1.12 材料科学の進歩

1.12.1 新規導電材料

1.12.2 先端基板材料

1.12.3 リサイクルと循環型経済

1.12.4 材料性能ベンチマーキング

2 はじめに

2.1 先端エレクトロニクス市場

2.2 三次元への移行

2.3 三次元異種集積

2.4 製造方法

2.5 生産速度

2.6 ソフトウェア

2.7 インモールド・エレクトロニクス(IME)

2.8 機能統合

2.9 進化

2.10 多面へのエレクトロニクス印刷

2.11 3D表面へのコンフォーマルエレクトロニクス印刷

2.12 中空物体へのエレクトロニクス印刷

3 3D表面へのエレクトロニクス印刷

3.1 メタライゼーション手法

3.1.1 はじめに

3.1.2 3D表面へのエレクトロニクスの適用(MID)

3.1.3 メタライゼーション手法の比較

3.2 レーザーダイレクトストラクチャリング

3.2.1 はじめに

3.2.2 レーザー活性化および無電解めっき

3.2.3 ツーショット成形

3.2.4 新たなアプローチ

3.2.5 SWOT分析

3.3.25 エアロゾル印刷

3.3.1 はじめに

3.3.2 利点

3.3.3 エアロゾルデポジション vs LDS(レーザーダイレクトストラクチャリング)

3.3.4 SWOT分析

3.4 バルブジェット印刷/ディスペンシング

3.4.1 はじめに

3.4.2 バルブジェット/ディスペンスの種類

3.4.3 メリット

3.4. アンテナ

3.4.5 SWOT分析

3.5 インクジェット印刷

3.5.1 はじめに

3.5.2 メリット

3.5.3 電気流体力学(EHD)インクジェット印刷

3.5.4 SWOT分析

3.6 レーザー誘起前方伝達

3.6.1 はじめに

3.6.2 メリット

3.6.3 応用

3.6.4 SWOT分析

3.7 インパルス印刷

3.7.1 はじめに

3.7.2 利点

3.7.3 SWOT分

3.8 パッド印刷

3.8.1 はじめに

3.8.2 利点

3.9スプレーメタライゼーション

3.9.1 はじめに

3.9.2 利点

3.9.3 SWOT分析

3.10 材料

3.10.1 導電性インク

3.10.1.1 要件

3.10.1.2 導電性接着剤

3.11 用途

3.11.1 アンテナ

3.11.2 電子相互接続

3.11.3 自動車用HMI

3.11.4 マイクロエレクトロニクス

4 インモールド・エレクトロニクス(IME)

4. 1 IME製造

4.1.1 IME部品

4.1.2 IME製造

4.1.3 実装アプローチ

4.1.3.1 ハイブリッド

4.1.3.2 一膜対二膜

4.1.3.3 多層回路の実装

4.1.3.4 IMEにおける集積回路の統合

4.1.3.5 プリント・テン・プレート

4.1.3.6 自動化

4.1.3.7 転写印刷技術

4.1.3.8 蒸着ライン技術

4.1.3.9 静電容量式タッチ機能

4.1.4 その他の製造方法

4.1.5 機能性フィルム接着

4.1.6 メタライゼーション方法

4.1.7 MID技術

4.1.7.1 エアロゾルデポジション

4.1.7.2 レーザーダイレクトストラクチャリング(LDS)

4.1.7.3 ツーショット成形

4.1.7.4 三次元表面

4.1.7.5 インパルス印刷技術

4.1.7.6 パッド印刷

4.1.7. 7スプレーメタライゼーション

4.1.8 多機能複合材料

4.1.9 積層造形

4.2 IMEコンポーネントの統合

4.2.1 静電容量式センシング技術

4.2.1.1 概要

4.2.1.2 操作

4.2.2 照明

4.2.3 ハプティクス

4.2.4 3Dディスプレイ

4.2.5 アンテナ

4.3 IME用材料

4.3.1 概要

4.3.2 導電性インク

4.3.2.1

4.3.2.2 伸縮性インク

4.3.2.3 IME用インク

4.3.3 誘電性インク

4.3.4 導電性接着剤

4.3.5 透明導電性材料

4.3.5.1 概要

4.3.5.2 種類

4.3.5.3 カーボンナノチューブ(CNT)フィルム

4.3.5.4 ポリ(3,4-エチレンジオキシチオフェン)ポリスチレンスルホネート(PEDOT:PSS)

4.3.5.5 カーボンナノバッド

4.3.5.6 金属メッシュ

4.3.6 基板および熱可塑性材料

5 フル3Dプリントエレクトロニクス

5.1 はじめに

5.2 利点

5.3 完全3Dプリント回路

5.4 3Dプリント構造エレクトロニクス

5.5 技術

5.6 3Dインクジェットプリンティング

5.7 材料

5.7.1 インク要件

5.7.2 誘電体材料

5.8 用途

5.8.1 回路

5.8.2 医療機器

5.8.3 アンテナ

5.8.4 センサー

5.8. 5 バッテリー

6 3Dエレクトロニクス市場

6.1 自動車

6.1.1 概要

6.1.2 業務用アプリケーション

6.1.2.1 センシング

6.1.2.2 ヘッドランプカバー

6.1.2.3 ステアリング

6.1.3 世界市場予測

6.2 白物家電

6.2.1 概要

6.2. 用途

6.2.3 世界市場予測

6.3 医療機器

6.3.1 概要

6.3.2 用途

6.3.3 世界市場予測

6.4 産業用

6.4.1 概要

6.4.2 用途

6.5 ウェアラブル・エレクトロニクス

6.5.1 概要

6.5.2 用途

6.6その他の市場および用途

7 市場予測

7.1 市場全体

7.2 メタライゼーション手法

7.3 レーザー直接構造化(LDS)

7.4 バルブジェット/ディスペンシング

7.5 レーザー誘起前方移動(LIFT)

7.6 エアロゾルジェット印刷

7.7 IME

7.7.1 用途別

7.7.2 製造方法別

7.8 完全3Dプリンテッドエレクトロニクス

8 企業プロファイル(42社のプロファイル)9 参考文献図表リスト表の一覧

表1 表面機能化技術の比較

表2 エレクトロニクス製造技術

表3 3D/アディティブエレクトロニクスの用途と課題

表4 導電性インク材料の比較

表5 完全積層造形3Dエレクトロニクスの利点

表6 インモールドエレクトロニクス用途

表7 新規導電性材料

表8 先端基板材料

表9 材料性能のベンチマーク

表10 3D/アディティブエレクトロニクスの製造方法

表11 3Dエレクトロニクスへのアプローチの生産速度の比較

表12 インモールドエレクトロニクス用途と市場

表13 3Dプリンテッドエレクトロニクスへのアプローチ

表14 メタライゼーション方法の比較

表15 バルブジェット/吐出の種類

表16導電性インク材料の比較

表17 3Dエレクトロニクス用導電性インクの要件

表18 導電性接着剤の種類の比較

表19 IMEコンポーネントの製造

表20 製造方法の比較

表21 IME製造装置

表22 IME用ICパッケージの要件

表23 プロセスの比較

表24 メタライゼーション方法の比較

表25 MID 製造方法の比較

表26 LDS の応用

表27 3次元表面への配線印刷の応用

表28 3次元エレクトロニクスのプロセス

表29 印刷静電容量センサー技術

表30 従来のバックライトと IME を使用した統合照明

表31 IMEの材料

表32 IMEと従来のHMIの材料構成の比較

表33 IMEの材料メーカー

表34 導電性インク材料

表35 インモールド導電性インク

表36 IME 用導電性インクの要件

表37 伸縮/熱成形可能な導電性インクの特性

表38 導電性接着剤の種類

表39 IME 用透明導電性材料

表40 カーボンナノチューブインモールドフィルム

表41 PEDOT:PSS フィルム

表19 IMEコンポーネントの製造

表20 製造方法の比較

表21 IME製造装置

表22 IME用ICパッケージの要件

表23 プロセスの比較

表24 メタライゼーション方法の比較

表25 MID製造方法の比較

表26 LDS の応用

表27 3次元表面への配線印刷の応用

表28 3次元エレクトロニクスのプロセス

表29 印刷静電容量センサー技術

表30 従来のバックライトと IMEを使用した統合照明

表31 IMEの材料

表32 IMEと従来の HMI の材料構成の比較

表33 IMEの材料メーカー

表34 導電性インク材料

表35 インモールド導電性インク

表36 IME 用導電性インクの要件

表37 伸縮/熱成形可能な導電性インクの特性

表38 導電性接着剤の種類

表39 IME用透明導電性材料

表40 カーボンナノチューブインモールドフィルム

表41 PEDOT:PSS フィルム

表42 IME 用基板と熱可塑性プラスチック

表43 完全積層造形 3Dエレクトロニクスの利点

表44 完全積層造形 3Dエレクトロニクスの技術

表45 3Dプリンテッドエレクトロニクス用インクの要件

表46 自動車 HMI における 3Dプリンテッドエレクトロニクス

表47 商用車載用 3Dプリンテッドエレクトロニクス装飾

表48 自動車市場における 3D/アディティブエレクトロニクスの世界市場予測 2025-2036年 (百万米ドル)

表49 白物家電における 3D/アディティブエレクトロニクスの用途

表50 白物家電製品の 3D/アディティブエレクトロニクスの例

表51 白物家電市場における 3D/アディティブエレクトロニクスの世界市場予測 2025-2036年 (百万米ドル)

表52 医療機器用途

表53 医療機器市場における3 3D/アディティブエレクトロニクスの世界市場予測 2025-2036年 (百万米ドル)

表54 産業用3D/アディティブエレクトロニクス用途

表55 ウェアラブル3D/アディティブエレクトロニクス用途

表56 3D/アディティブエレクトロニクスのその他の市場・用途

表57 3Dエレクトロニクス/アディティブエレクトロニクス市場予測 2024-2036年

表58 3D表面上のエレクトロニクス用メタライゼーション手法の市場予測 2024-2036年

表59 3D表面上のレーザーダイレクトストラクチャリング(LDS)の市場予測 2024-2036年

表60 3D表面上のバルブジェット/ディスペンシングの市場予測 2024-2036年

表61 3D表面上のエアロゾルジェットプリンティングの市場予測 2024-2036年

表62 3D表面上のレーザー誘起前方転写(LIFT)の市場予測 2024-2036年 用途別エリア別市場予測2036 年

表63 IMEの用途別市場予測 2024-2036年 年

表64 IMEの製造方法別市場予測 2024-2036年 年

表65 フル3Dプリントエレクトロニクスの市場予測 2024-2036年 年

図一覧

図1 構造エレクトロニクスの例

図2 IME デバイス

図3 IME を製造するさまざまな企業の例

図4 さまざまな用途分野の 3D/アディティブエレクトロニクスの TRL

図5 3D/Additive エレクトロニクスの技術ロードマップ

図6 非常に柔軟で伸縮性があり、パッチを当てることができる自立型ポリマー基板上の有機ベースの電気デバイスの画像

図7 3Dプリントエレクトロニクスにおける構造の違い

図8 3D表面上のエレクトロニクスの例

図9 3D表面上のエレクトロニクス/モールド相互接続デバイス(MID)

図10 レーザー直接構造化(LDS)

図11 レーザー直接構造化のSWOT分析

図12 エアロゾル印刷

図13 エアロゾルジェット印刷のSWOT分析

図14 バルブジェットのメカニズム

図15 バルブジェット印刷 SWOT分析

図16 インクジェット印刷エレクトロニクスSWOT分析

図17 レーザー誘起前方移動 SWOT 分析

図18 インパルス印刷 SWOT分析

図19 パッド印刷 SWOT分析

図20 スプレーメタライゼーションSWOT分析

図21 LG Display のストレッチャブル・ディスプレイ

図22 静電容量式タッチセンサーの断面図

図23 インモールド・エレクトロニクスを搭載した熱伝導性自動車用ヒートシンク

図24 自動車市場における3D/アディティブエレクトロニクスの世界市場予測 2025-2036年 (百万米ドル)

図25 インモールド加飾(IM)で作られたリモコンのトップパネル、インモールド加飾(IMD)製

図26 白物家電市場における 3D/アディティブエレクトロニクスの世界市場予測 2025-2036年 (USD Millions)

図27 医療機器市場における 3D/アディティブエレクトロニクスの世界市場予測 2025-2036年 (USD Millions)

図28 3D/アディティブエレクトロニクスの市場予測 2024-2036

図29 3D表面上のエレクトロニクス用メタライゼーション手法の市場予測 2024-2036年

図30 3D表面上のレーザーダイレクトストラクチャリング(LDS)の用途別市場予測 2024-2036年

図31 3D表面上のバルブジェット/ディスペンシングの用途別市場予測 2024-2036年

図32 3D表面上のエアロゾルジェットプリンティングの用途別市場予測 2024-2036年

図33 3D表面上のレーザー誘起前方移動(LIFT)の面積別用途別市場予測 2024-2036年

図34 IME の用途別市場予測 2024-2036年

図35 IME の製造方法別市場予測 2024-2036年

図36 完全 3D プリントエレクトロニクスの用途別市場予測 2024-2036年

図37 CanatuとFaurecia が製造した3D透明タッチパネル

図38 オリゴステアリングホイール

Summary

The global 3D/additive electronics market is poised for major expansion 2026-2036. Growth is driven by three distinct but interconnected market segments that are reshaping how electronics are conceived, designed, and manufactured. The first segment encompasses electronics applied to 3D surfaces, including molded interconnect devices (MID) and surface metallization technologies. This partially additive approach has already demonstrated commercial viability in applications ranging from automotive antennas to complex sensor housings, offering manufacturers simplified assembly processes and enhanced design flexibility.

The second major segment, in-mold electronics (IME), represents a revolutionary convergence of injection molding and electronics integration. IME technology enables complete electronic circuits to be embedded directly within plastic components during the molding process, eliminating traditional printed circuit boards and enabling entirely new form factors. This approach is gaining significant traction in automotive human-machine interfaces, white goods, and consumer electronics, where the integration of touch-sensitive surfaces with lighting and haptic feedback creates compelling value propositions for manufacturers seeking differentiation.

The third segment, fully additive 3D printed electronics, embodies the ultimate vision of electronics manufacturing where complete functional devices emerge directly from additive manufacturing processes. While still in earlier commercialization stages, this technology promises distributed manufacturing capabilities, rapid prototyping of complex circuits, and the ability to create electronic devices with geometries impossible through conventional manufacturing.

Technological advancement across all three segments is accelerating rapidly. Artificial Intelligence integration into 3D printing processes is transforming design, creation, and optimization of electronic components, enabling highly complex printing processes to be automated while analyzing large datasets to improve precision and predict material behaviors. Machine learning algorithms are optimizing print paths, minimizing material waste, and enabling real-time defect identification, dramatically improving production efficiency and product quality.

Application diversity is expanding rapidly across multiple industries. The automotive sector leads adoption, driven by demands for lightweight components, integrated sensors, and sophisticated human-machine interfaces essential for electric and autonomous vehicles. Consumer electronics manufacturers are embracing 3D electronics for wearable devices, smartphones, and IoT applications where traditional rigid PCBs impose design constraints. Healthcare applications are emerging as particularly promising, with custom medical devices, implantable electronics, and personalized diagnostic equipment representing significant growth opportunities.

Material science advances are critical enablers, with development of new conductive inks, thermally stable polymers, and multi-functional composites expanding the performance envelope of 3D electronics. These materials must balance electrical performance, mechanical properties, and manufacturing compatibility across diverse production environments. Despite the optimistic outlook, challenges remain significant. Technical hurdles include achieving sufficient resolution for complex microelectronics, thermal management in dense electronic assemblies, and ensuring long-term reliability of additively manufactured electronic components. Economic challenges center on achieving cost parity with conventional electronics manufacturing, particularly for high-volume applications.

The 2026-2036 period will likely witness the maturation of hybrid manufacturing approaches, where additive and conventional electronics manufacturing technologies are optimally combined to leverage the strengths of each approach. Success in this market will depend on technological leadership, strategic partnerships across the value chain, and the ability to demonstrate clear value propositions for specific application segments.

The Global 3D/Additive Electronics Market 2026-2036 represents the definitive strategic intelligence resource for manufacturers, investors, technology developers, and decision-makers navigating the transformative landscape of three-dimensional electronics manufacturing. This comprehensive market report delivers critical insights into the rapidly evolving 3D electronics industry, additive electronics technologies, and in-mold electronics (IME) sectors, providing essential market forecasts, technology roadmaps, and competitive analysis through 2036.

Report contents include

Table of Contents1 EXECUTIVE SUMMARY

1.1 Design limitations on surfaces

1.2 Electronics Manufacturing Technologies

1.3 Applications and challenges

1.4 Conductive inks materials

1.5 Fully 3D printed electronics

1.6 IME

1.7 Technology Readiness Level (TRL)

1.8 Technology Roadmap & Future Outlook

1.8.1 5-year and 10-year technology evolution

1.8.2 Convergence with other technologies (AI, IoT, 5G/6G)

1.8.3 Next-generation materials development

1.8.4 Manufacturing process innovations

1.9 Market Drivers & Restraints

1.9.1 Key growth drivers analysis

1.9.2 Market restraints and challenges

1.9.3 Opportunities and threats assessment

1.10 End-User Analysis

1.10.1 Customer segmentation

1.10.2 Adoption patterns and decision factors

1.10.3 Use case prioritization

1.11 Emerging Technologies

1.11.1 Quantum electronics integration

1.11.2 Flexible/stretchable electronics

1.11.3 Bio-integrated electronics

1.11.4 Sustainable/green electronics

1.11.5 Printing AI Chips

1.12 Material Science Advances

1.12.1 Novel conductive materials

1.12.2 Advanced substrate materials

1.12.3 Recycling and circular economy

1.12.4 Material performance benchmarking

2 INTRODUCTION

2.1 The advanced electronics market

2.2 The transition to three dimensions

2.3 3D heterogeneous integration

2.4 Manufacturing methods

2.5 Production speeds

2.6 Software

2.7 In-mold electronics (IME)

2.8 Functionality Integration

2.9 Evolution

2.10 Printing of Electronics on Multiple Sides

2.11 Conformal Electronics Printing on 3D Surfaces

2.12 Electronics Printing in Hollow Objects

3 ELECTRONICS ON 3D SURFACES

3.1 Metallization methods

3.1.1 Introduction

3.1.2 Applying electronics to 3D surfaces (MID)

3.1.3 Comparison of metallization methods

3.2 Laser direct structuring

3.2.1 Introduction

3.2.2 Laser activation and electroless plating

3.2.3 Two shot molding

3.2.4 Emerging approaches

3.2.5 SWOT Analysis

3.3 Aerosol printing

3.3.1 Introduction

3.3.2 Benefits

3.3.3 Aerosol deposition vs LDS (laser direct structuring)

3.3.4 SWOT Analysis

3.4 Valve Jet Printing/Dispensing

3.4.1 Introduction

3.4.2 Types of valve jet/dispensing

3.4.3 Benefits

3.4.4 Antennas

3.4.5 SWOT Analysis

3.5 Inkjet printing

3.5.1 Introduction

3.5.2 Benefits

3.5.3 Electrohydrodynamic (EHD) inkjet printing

3.5.4 SWOT Analysis

3.6 Laser Induced Forward Transfer

3.6.1 Introduction

3.6.2 Benefits

3.6.3 Applications

3.6.4 SWOT Analysis

3.7 Impulse printing

3.7.1 Introduction

3.7.2 Benefits

3.7.3 SWOT Analysis

3.8 Pad printing

3.8.1 Introduction

3.8.2 Benefits

3.8.3 SWOT Analysis

3.9 Spray metallization

3.9.1 Introduction

3.9.2 Benefits

3.9.3 SWOT analysis

3.10 Materials

3.10.1 Conductive inks

3.10.1.1 Requirements

3.10.1.2 Material considerations

3.10.2 Conductive adhesives

3.11 Applications

3.11.1 Antennas

3.11.2 Electronic interconnects

3.11.3 Automotive HMI

3.11.4 Microelectronics

4 IN-MOLD ELECTRONICS (IME)

4.1 IME Manufacturing

4.1.1 IME components

4.1.2 IME production

4.1.3 Implementation approaches

4.1.3.1 Hybrid

4.1.3.2 One-film vs two-film

4.1.3.3 Implementation of multilayer circuits

4.1.3.4 Integration of integrated circuits in IME

4.1.3.5 Print-then-plate

4.1.3.6 Automation

4.1.3.7 Transfer printing technology

4.1.3.8 Evaporated line technology

4.1.3.9 Capacitive touch functionality

4.1.4 Other manufacturing methods

4.1.5 Functional film bonding

4.1.6 Metallization Methods

4.1.7 MID technology

4.1.7.1 Aerosol deposition

4.1.7.2 Laser Direct Structuring (LDS)

4.1.7.3 Two shot molding

4.1.7.4 3D surfaces

4.1.7.5 Impulse printing technology

4.1.7.6 Pad printing

4.1.7.7 Spray metallization

4.1.8 Multifunctional composites

4.1.9 Additive manufacturing

4.2 IME components integration

4.2.1 Capacitive sensing technology

4.2.1.1 Overview

4.2.1.2 Operation

4.2.2 Lighting

4.2.3 Haptics

4.2.4 3D Displays

4.2.5 Antenna

4.3 Materials for IME

4.3.1 Overview

4.3.2 Conductive inks

4.3.2.1 Materials

4.3.2.2 Stretchable inks

4.3.2.3 Inks for IME

4.3.3 Dielectric inks

4.3.4 Electrically conductive adhesives

4.3.5 Transparent conductive materials

4.3.5.1 Overview

4.3.5.2 Types

4.3.5.3 Carbon nanotube (CNT) films

4.3.5.4 Poly(3,4-ethylenedioxythiophene) polystyrene sulfonate (PEDOT:PSS)

4.3.5.5 Carbon nanobuds

4.3.5.6 Metal mesh

4.3.6 Substrate and thermoplastic materials

5 FULLY PRINTED 3D ELECTRONICS

5.1 Introduction

5.2 Advantages

5.3 Fully 3D printed circuits

5.4 3D printed structural electronics

5.5 Technologies

5.6 3D inkjet printing

5.7 Materials

5.7.1 Ink requirements

5.7.2 Dielectric materials

5.8 Applications

5.8.1 Circuits

5.8.2 Medical devices

5.8.3 Antennas

5.8.4 Sensors

5.8.5 Batteries

6 MARKETS FOR 3D ELECTRONICS

6.1 Automotive

6.1.1 Overview

6.1.2 Commercial applications

6.1.2.1 Sensing

6.1.2.2 Headlamp covers

6.1.2.3 Steering Wheel

6.1.3 Global market forecast

6.2 White Goods

6.2.1 Overview

6.2.2 Applications

6.2.3 Global market forecast

6.3 Medical Devices

6.3.1 Overview

6.3.2 Applications

6.3.3 Global market forecast

6.4 Industrial

6.4.1 Overview

6.4.2 Applications

6.5 Wearable Electronics

6.5.1 Overview

6.5.2 Applications

6.6 Other Markets and Applications

7 MARKET FORECASTS

7.1 Total market

7.2 Metallization methods

7.3 Laser direct structuring (LDS)

7.4 Valve jet/dispensing

7.5 Aerosol jet printing

7.6 Laser induced forward transfer (LIFT

7.7 IME

7.7.1 By application

7.7.2 By manufacturing methods

7.8 Fully 3D printed electronics

8 COMPANY PROFILES (42 company profiles)9 REFERENCESList of Tables/GraphsList of Tables

Table1 Surface Functionalization Technologies Comparison

Table2 Electronics Manufacturing Technologies

Table3 Applications and challenges for 3D/additive electronics

Table4 Comparison of conductive inks materials

Table5 Advantages of fully additively manufactured 3D electronics

Table6 In-Mold Electronics Applications

Table7 Novel conductive materials

Table8 Advanced substrate materials

Table9 Material performance benchmarking

Table10 Manufacturing method for 3D/additive electronics

Table11 Comparison of the production speed of approaches to 3D electronics

Table12 In-mold Electronics Applications and Markets

Table13 Approaches to 3D Printed Electronics

Table14 Comparison of metallization methods

Table15 Types of valve jet/dispensing

Table16 Comparison of conductive inks materials

Table17 Conductive ink requirements for 3D electronics

Table18 Comparison of conductive adhesive types

Table19 Manufacturing of IME Components

Table20 Manufacturing Methods Comparison

Table21 IME Production Equipment

Table22 IC Package Requirements for IME

Table23 Process Comparison

Table24 Comparison of Metallization Methods

Table25 MID Manufacturing Methods Comparison

Table26 Applications of LDS

Table27 Applications for Printing Wiring onto 3D Surfaces

Table28 Processes for 3D Electronics

Table29 Printed Capacitive Sensor Technologies

Table30 Conventional Backlighting vs Integrated Lighting with IME

Table31 Materials for IME

Table32 Material Composition comparison of IME vs Conventional HMI

Table33 IME Materials companies

Table34 Conductive Ink Materials

Table35 In-mold Conductive Inks

Table36 Conductive Ink Requirements for IME

Table37 Properties of Stretchable/Thermoformable Conductive Inks

Table38 Types of Conductive Adhesives

Table39 Transparent Conductive Materials for IME

Table40 Carbon Nanotube In-mold Films

Table41 PEDOT:PSS Films

Table42 Substrates and Thermoplastics for IME

Table43 Advantages of fully additively manufactured 3D electronics

Table44 Technologies for fully additive 3D electronics

Table45 Ink requirements for 3D printed electronics

Table46 3D printed Electronics in Automotive HMI

Table47 Commercial Automotive 3D Printed Electronics Decoration

Table48 Global market forecast for 3D/Additive Electronics in the Automotive Market 2025-2036 (USD Millions)

Table49 Applications of 3D/Additive Electronics in White Goods

Table50 Example 3D/Additive Electronics for White Goods products

Table51 Global market forecast for 3D/Additive Electronics in White Goods Market 2025-2036 (USD Millions)

Table52 Medical Device Applications

Table53 Global market forecast for 3D/Additive Electronics in Medical Devices Market 2025-2036 (USD Millions)

Table54 Industrial 3D/Additive Electronics Applications

Table55 Wearable 3D/Additive Electronics Applications

Table56 Other markets and applications for 3D/Additive Electronics

Table57 3D electronics/additive electronics market forecast 2024-2036

Table58 Market forecast for metallization methods for electronics on 3D surfaces 2024-2036

Table59 Market forecast for laser direct structuring (LDS) on 3D surfaces by application 2024-2036

Table60 Market forecast for valve jet/dispensing on 3D surfaces by application 2024-2036

Table61 Market forecast for aerosol jet printing on 3D surfaces by application 2024-2036

Table62 Market forecast by area for laser induced forward transfer (LIFT) on 3D surfaces by application 2024-2036

Table63 Market forecast for IME by application 2024-2036

Table64 Market forecast for IME by manufacturing methods 2024-2036

Table65 Market forecast for fully 3D printed electronics 2024-2036

List of Figures

Figure1 Examples of Structural Electronics

Figure2 IME device

Figure3 Examples of various companies producing IME

Figure4 TRL of 3D/additive electronics for different application sectors

Figure5 Technology Roadmap for 3D/Additive Electronics

Figure6 Images of an organic-based electrical device on a highly flexible, stretchable, and patchable freestanding polymeric substrate

Figure7 Structural Difference in 3D Printed Electronics

Figure8 Example Electronics on 3D Surfaces

Figure9 Electronics on 3D surfaces / molded interconnect devices (MIDs)

Figure10 Laser direct structuring (LDS)

Figure11 Laser direct structuring SWOT analysis

Figure12 Aerosol printing

Figure13 Aerosol jet printing SWOT analysis

Figure14 Mechanism of valve jet printing

Figure15 Valve Jet printing SWOT analysis

Figure16 Inkjet printing electronics SWOT analysis

Figure17 Laser induced forward transfer SWOT analysis

Figure18 Impulse Printing SWOT analysis

Figure19 Pad printing SWOT analysis

Figure20 Spray metallization SWOT analysis

Figure21 LG Display stretchable display

Figure22 Cross-section of a capacitive touch sensor

Figure23 Thermally conductive automotive heat-sink with in-mold electronics

Figure24 Global market forecast for 3D/Additive Electronics in the Automotive Market 2025-2036 (USD Millions)

Figure25 Top panel of the remote control, made with in-mold decoration (IMD)

Figure26 Global market forecast for 3D/Additive Electronics in White Goods Market 2025-2036 (USD Millions)

Figure27 Global market forecast for 3D/Additive Electronics in Medical Devices Market 2025-2036 (USD Millions)

Figure28 3D electronics/additive electronics market forecast 2024-2036

Figure29 Market forecast for metallization methods for electronics on 3D surfaces 2024-2036

Figure30 Market forecast for laser direct structuring (LDS) on 3D surfaces by application 2024-2036

Figure31 Market forecast for valve jet/dispensing on 3D surfaces by application 2024-2036

Figure32 Market forecast for aerosol jet printing on 3D surfaces by application 2024-2036

Figure33 Market forecast by area for laser induced forward transfer (LIFT) on 3D surfaces by application 2024-2036

Figure34 Market forecast for IME by application 2024-2036

Figure35 Market forecast for IME by manufacturing methods 2024-2036

Figure36 Market forecast for fully 3D printed electronics 2024-2036

Figure37 3D transparent touch panel produced by Canatu and Faurecia

Figure38 Origo Steering Wheel

ご注文は、お電話またはWEBから承ります。お見積もりの作成もお気軽にご相談ください。本レポートと同分野(一般・精密機械)の最新刊レポート

Future Markets, inc.社の 3Dプリント分野 での最新刊レポートよくあるご質問Future Markets, inc.社はどのような調査会社ですか?Future Markets, inc.は先端技術に焦点をあてたスウェーデンの調査会社です。 2009年設立のFMi社は先端素材、バイオ由来の素材、ナノマテリアルの市場をトラッキングし、企業や学... もっと見る 調査レポートの納品までの日数はどの程度ですか?在庫のあるものは速納となりますが、平均的には 3-4日と見て下さい。

注文の手続きはどのようになっていますか?1)お客様からの御問い合わせをいただきます。

お支払方法の方法はどのようになっていますか?納品と同時にデータリソース社よりお客様へ請求書(必要に応じて納品書も)を発送いたします。

データリソース社はどのような会社ですか?当社は、世界各国の主要調査会社・レポート出版社と提携し、世界各国の市場調査レポートや技術動向レポートなどを日本国内の企業・公官庁及び教育研究機関に提供しております。

|

|